モリタでは、多くの先生方からのご要望に応えるため、2022年10月に『トルクテック5倍速ウルトラミニヘッド』を発売しました。トルクテックシリーズの発売から12年、モリタ製作所のエンジニアたちが長年培ってきた高い技術力とたゆまぬ創意工夫の結果、多くの困難を乗り越えようやく生み出された製品です。

Part.1では『トルクテック5倍速コントラ』について、Part.2では『トルクテック5倍速ウルトラミニヘッド』開発に関するエピソードを開発者の一人であるモリタ製作所 田中仁氏に伺いました。

Part.1

世界市場で戦えるモーター用ハンドピースを!

『トルクテック5倍速コントラ』開発ストーリー

最初に『トルクテック5倍速コントラ』の開発経緯についてお聞かせください

歯科診療の切削機器は、「エアタービン」と「モーター用ハンドピース」の大きく2つに分けられます。エアタービンは高速回転で切削効率が良く、モーター用ハンドピースは微妙な切削調整や研磨が可能です。モリタでは2000年の『ツインパワータービン』を皮切りに、2007年にはゼロサックバックを実現した『ツインパワータービン Xシリーズ』を、2010年にはタービンヘッドの小型化を実現した『ツインパワータービン ウルトラシリーズ(パワフルマイクロヘッド)』を上市するなど、エアタービン市場では大きなシェアを持っていました。

一方、モーター用ハンドピースのうち、「5倍速コントラ」は高速回転が可能で切削効率と精密作業を両立できることから、徐々に先生方からのニーズも増えてきました。当時、モリタにおける5倍速コントラの開発は遅れをとっていましたが、私たちハンドピース開発部門としては、「世界の市場で戦えるモーター用ハンドピースを開発する」という旗じるしのもと、その主力を担う製品として『トルクテック5倍速コントラ』の開発をスタートしました。

2000年代当時、エアタービンが滑らかで手になじみやすいボディ形状だったのに対し、5倍速コントラは角ばった無骨なデザインで、持ちやすさやアクセス性に配慮した形状ではなく、それは“ギヤシステムの制約によってやむを得ないこと”というのが業界の常識でした。しかし、5倍速コントラとして後発だったモリタでは、「後発でも市場で戦っていける特長を持たせないといけない」ということで、よりエアタービンに近いボディ形状で5倍速コントラを作れないかにとことんこだわることになったのです。

5倍速コントラはハンドピース内部で入力回転数を最初の毎分4万回転から5倍に増速し、毎分20万回転に達します。自動車の場合、毎分数千回転ですから、それと比べて100倍近くの速さで回転することになり、いかに耐久性の高いギヤシステムを組み込む必要があるかお分かりいただけるかと思います。

なぜ当時の5倍速コントラは無骨な形状だったのか、もう少し詳しく教えてください

それまで5倍速コントラは2つのギヤで構成され、ボディのアングル部分で3.7倍程度、ヘッド内部で1.3倍程度の割合で増速されていました。この従来の概念をもとに設計すると、どうしてもアングル部の下側が張り出した形状になり、臼歯部にアクセスしようとすると前歯に干渉してしまいます。タービンに比べ内部に複雑な機構を持つ5倍速コントラは理想的なボディ形状を得ることができず、これが大きなデメリットとなっていたのです。

なるほど、それでどの機種も同じように無骨な形状をしていたのですね

そうです。先述したように、モリタの5倍速コントラの開発は出遅れていたので、後発品として市場に受け入れてもらうためには、別の大きな特長が必要でした。そこで、タービンのようなスムースボディと耐久性の高いギヤシステムに焦点を当て、開発をスタートすることになりました。

開発は具体的にどのように進んでいったのでしょう

通常の場合、ギヤシステムの設計はギヤ部分から行い、ギヤの構造に合わせてボディを形作っていくのがセオリーです。しかし、その発想だとどうしてもこれまでと同じ形状にならざるを得ませんでした。そこで先に理想的なボディ形状を決めてしまい、その中にどうすればギヤシステムを内蔵することができるかを考えるという、まさに“逆転の発想”から試行錯誤を繰り返しました。

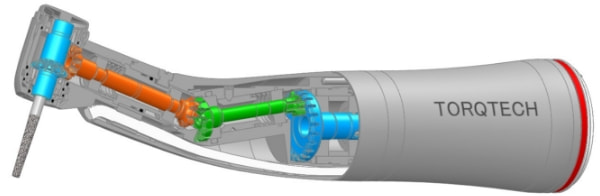

その結果、生まれたのが「ダブルインターナルギヤシステム」です。これまで2対だったギヤを3対にして中央の軸を少し傾斜させることで設計したボディの中にうまくレイアウトすることができました。その結果、持ちやすさに加え、臼歯部へのアクセス性は大きく向上し、先生と患者さんの負担軽減に向けてより大きく前進することができたのです。

これ以上ギヤを小さくすると耐久性に問題が出るなど技術的なハードルが高く、現状ではこれが最も理想的な形状と私たちは自負しています。

「ダブルインターナルギヤシステム」について、もう少し詳しく解説してください

あらかじめ決められたボディ形状にギヤシステムを内蔵するためには、先述したように通常2対で構成されているギヤを3対で構成する「ギヤの多段化」が不可欠でした。ギヤを2段に分けることで階段状にギヤを配置できるため、これまでネックになっていた下部の張り出しを抑制することが可能になるのです。

しかし、1軸目と2軸目を平行にレイアウトしてしまうと、アングル部の上部を絞ることができず、ボディ形状に収めることができません。そこで何通りものギヤのレイアウトを検討した結果、2軸目を傾斜させ、さらに1段目と2段目のギヤを増速に有利なインターナルギヤで構成する「ダブルインターナルギヤシステム」にたどり着いたのです。

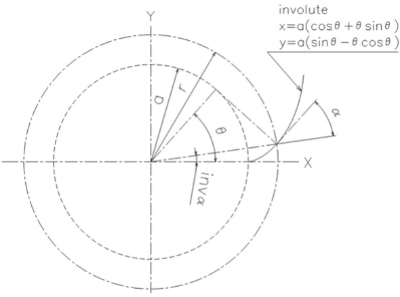

「インターナルギヤ」とはどんな仕組みなのでしょう

ギヤの構造は、ギヤ同士が外で噛み合う「エクスターナルギヤ」が一般的です。それに対し、「インターナルギヤ」は歯がついている内側でギヤ同士が噛み合う構造になっています。少ないスペースで1つひとつの歯を大きくして、ギヤの強度や耐久性もさらに向上させることができますが、その反面加工が大変で、とくに軸が傾斜したインターナルギヤの場合、高精度に加工することが極めて難しいとされています。通常の歯車の場合、カッターで外周をカッティングしていくことができますが、歯が内側に付くことで通常の加工ができず、ボールエンドミルという鉛筆のような工具を使って一つひとつ削っていくしかありません。手間と時間がかかるので、これを2対に採用することは常識的にはあり得ないことでしたが、「ダブルインターナルギヤシステム」では、あえてその“あり得ない”に挑戦したと言えるでしょう。

ただ、「ダブルインターナルギヤシステム」があまりにも特殊だったため、加工後の形状が設計通りにできているかを測定する方法がなく、測定器メーカーと共同で専用の形状測定器の開発も並行して行う必要がありました。当時、社内では「本当に高品質な5倍速コントラを製品化できるのか」といった懐疑的な声もありましたし、トルクテック本体の設計だけでなく測定器の開発も必要になるなど、想定外の先行投資も必要になりました。

(「ダブルインターナルギヤシステム」は、その独創性が評価され、特許第5645447号を取得しています。)

他に『トルクテック5倍速コントラ』について特筆すべき特長はありますか

トルクテックもタービンと同様に給油は必要になりますが、自動車のように常時オイルに浸かっているわけではありません。ですから薄い油膜だけで摩擦に耐えられるようにギヤを設計する必要がありました。すなわち、ギヤの歯の精度と耐久性がとても重要なのです。

トルクテック5倍速コントラでは、搭載するすべてのギヤにインボリュート曲線をベースにした「インボリュート歯形」を採用しています。インボリュート曲線とは、円に糸を巻きつけて、それをほどいていくときに形成される曲線のことで、その形状で歯車を作ると滑りが減り、滑らかでキレイに回転することで摩擦を低減することができます。ただ、それでも一般の材料の歯車ではすぐに摩耗してしまうので、摩擦に耐えられる非常に硬い特殊な材料を採用しています。

それまで5倍速コントラは2つのギヤで構成され、ボディのアングル部分で3.7倍程度、ヘッド内部で1.3倍程度の割合で増速されていました。この従来の概念をもとに設計すると、どうしてもアングル部の下側が張り出した形状になり、臼歯部にアクセスしようとすると前歯に干渉してしまいます。タービンに比べ内部に複雑な機構を持つ5倍速コントラは理想的なボディ形状を得ることができず、これが大きなデメリットとなっていたのです。

それまで5倍速コントラは2つのギヤで構成され、ボディのアングル部分で3.7倍程度、ヘッド内部で1.3倍程度の割合で増速されていました。この従来の概念をもとに設計すると、どうしてもアングル部の下側が張り出した形状になり、臼歯部にアクセスしようとすると前歯に干渉してしまいます。タービンに比べ内部に複雑な機構を持つ5倍速コントラは理想的なボディ形状を得ることができず、これが大きなデメリットとなっていたのです。

あらかじめ決められたボディ形状にギヤシステムを内蔵するためには、先述したように通常2対で構成されているギヤを3対で構成する「ギヤの多段化」が不可欠でした。ギヤを2段に分けることで階段状にギヤを配置できるため、これまでネックになっていた下部の張り出しを抑制することが可能になるのです。

あらかじめ決められたボディ形状にギヤシステムを内蔵するためには、先述したように通常2対で構成されているギヤを3対で構成する「ギヤの多段化」が不可欠でした。ギヤを2段に分けることで階段状にギヤを配置できるため、これまでネックになっていた下部の張り出しを抑制することが可能になるのです。